CONSEJOS PARA ELEGIR LA MANGUERA HIDRÁULICA CORRECTA

«CÓMO ELEGIR LA MANGUERA HIDRÁULICA PERFECTA»

En Leku-Ona contamos con una amplia variedad de mangueras (para aceite, pintura, para agua caliente, de muy alta presión…) pensadas para ofrecer la solución ideal a cada uno de los casos. El tipo de instalación, la temperatura de trabajo, la resistencia química… son varios los factores determinantes para elegir la manguera hidráulica correcta en función de cada caso. Por ese motivo, desde Leku-Ona te ofrecemos una serie de consejos a tener en cuenta para elegir la manguera idónea.

Una manguera de alta presión es el elemento empleado para unir los diferentes componentes de nuestros sistemas. Pueden ser, hidráulicos, oleodinámicos, gaseosos, de gasoil, etc. Además, será mediante el cual los diferentes fluidos lleguen a los componentes. Estas mangueras están especialmente diseñadas para aguantar presiones de trabajo muy altas. También, resisten hasta un umbral de presión de rotura muy elevado. Y, la caída de presión es prácticamente nula. Con este elemento podremos fabricar los latiguillos.

1. Tipo instalación. La elección e instalación de un tubo flexible está siempre subordinada a la presión del circuito a conectar, de los ciclos de trabajo, continuo o con golpes de ariete, al diámetro interior de la manguera y al tipo de fluido a utilizar.

2. Presión de trabajo. Según las normas UNI ISO, DIN y SAE, el ratio de presión de trabajo recomendado es de 1:4.

3. Golpes de ariete. En instalaciones donde los ciclos de presión ascienden repentinamente es necesario elegir una manguera flexible que pueda incrementar el factor de seguridad. Por el contrario, es suficiente un mínimo factor de seguridad donde los golpes son suaves o inexistentes.

4. Temperatura de trabajo. La temperatura de trabajo indicada en cada tipo de manguera flexible es la máxima para el fluido que pasa por ella (pueden ser toleradas temperaturas superiores por breves periodos de tiempo). El trabajo constante a la máxima temperatura reduce la duración de vida de la manguera.

5. Temperatura externa. Emanaciones de calor o exceso de frío en la proximidad de la manguera flexible podrían dañar el recubrimiento exterior y el refuerzo influenciando negativamente en la duración del flexible.

6. Expansión volumétrica. Según las normas nacionales e internacionales.

7. Fluidos gaseosos. Se debe tener mucho cuidado a la hora de seleccionar la manguera cuando se tratan de aplicaciones gaseosas a altas presiones. También con instalaciones químicas, pero en este caso, puede ser beneficioso proteger la manguera para prevenir cualquier rotura accidental. Es aconsejable elevar el coeficiente de seguridad.

8. Resistencia química. Las mangueras LOHT son resistentes a la acción del ozono, a la luz solar, otros agentes atmosféricos, agua y aceites. Para un uso particular contactar con la oficina técnica.

Teniendo en cuenta estos ocho aspectos se asegura la correcta adaptación de la manguera hidráulica a las necesidades de la maquinaria y del uso que se le pretende dar, alargando la vida de ambos elementos. Si tiene cualquier consulta, no dude en contactar con nosotros y le ofreceremos la solución para su caso específico.

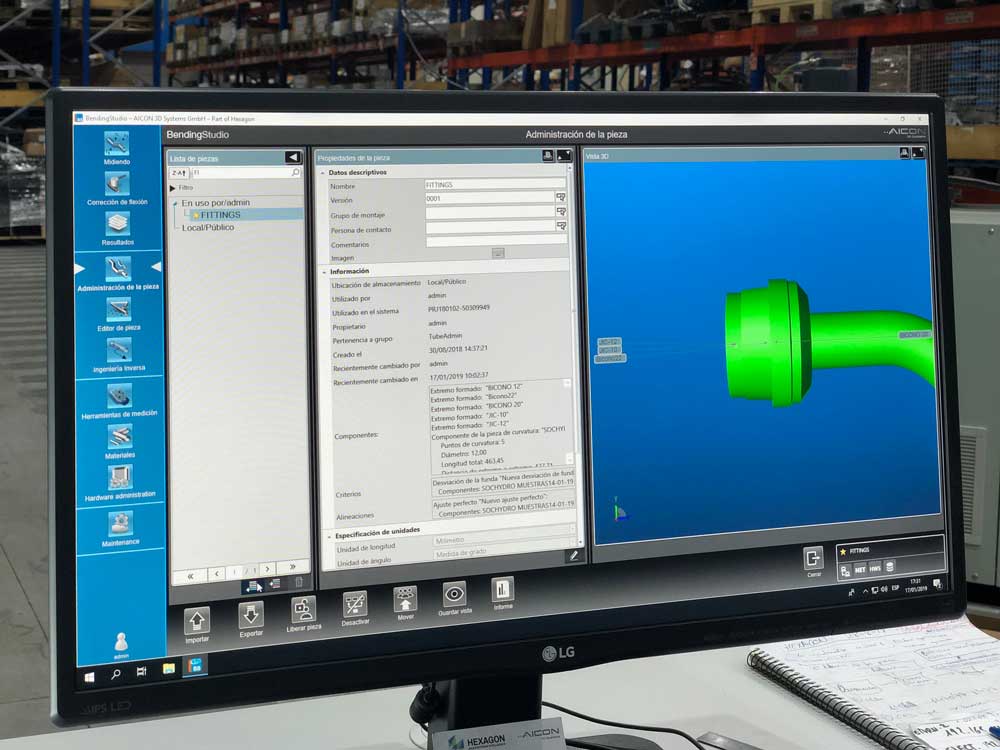

Algunos aspectos de las Mangueras hidráulicas LOHT de Leku-Ona

- Fabricadas según normas SAE, DIN y EN.

- Aplicaciones: aceite, pintura, agua caliente,..

- Montaje Certificado por Bureau Veritas con terminales prensados y reusables de acero o inoxidable.

- Terminales y adaptadores en acero e inox y con roscas DKO, BSP, BSPT, JIC, ORFS. También se fabrican terminales y adaptadores bajo plano.