Nuevo tratamiento de los racores DIN2353

Leku-Ona ofrece racores DIN2353 fabricados y tratados con los nuevos procesos de recubrimiento que ofrecen alta resistencia a la niebla salina. Desde el año 2010 se ha desarrollado un proceso de invetigación que partía del uso del tratamiento A3C con 320 de resistencia. Este proceso evolucionó al A3B (libre CrVI) y posteriormente al ZnNi (720 horas). Actualmente, se ha comenzado a aplicar un nuevo tratamiento denominado ZnNi NEW el cual nos está dando grandes prestaciones frente a la corrosión llegando a las 3000 horas.

APLICACIONES.

- Cualquier aplicación que necesite alta resistencia a la corrosión.

- Aplicaciones con altos cambios de temperatura

VENTAJAS

- Alta resistencia a la corrosión del material de revestimiento y la base

- Capacidad contra las llamas y el plegamiento

- Protección a largo plazo, incluso bajo estrés térmico

- Alta adaptabilidad

- Bajo mantenimiento de los costos

DETALLES TÉCNICOS

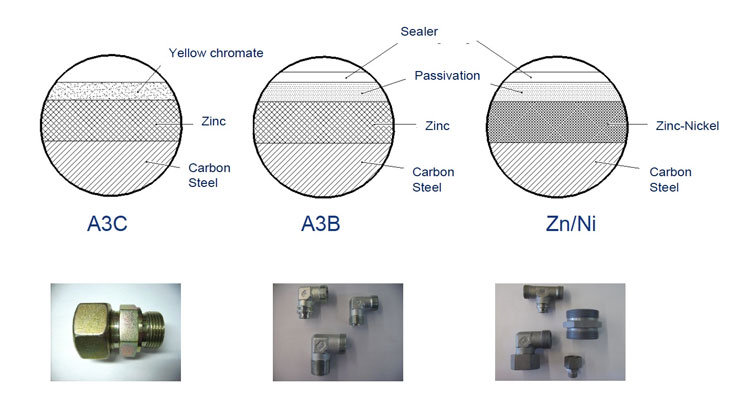

COMPARACIÓN DE CAPAS

Este gráfico muestra una comparativa del tipo de tratamiento en los distintos procesos A3C, A3B y Zn/Ni

TEST DE NIEBLA SALINA

Descripción:

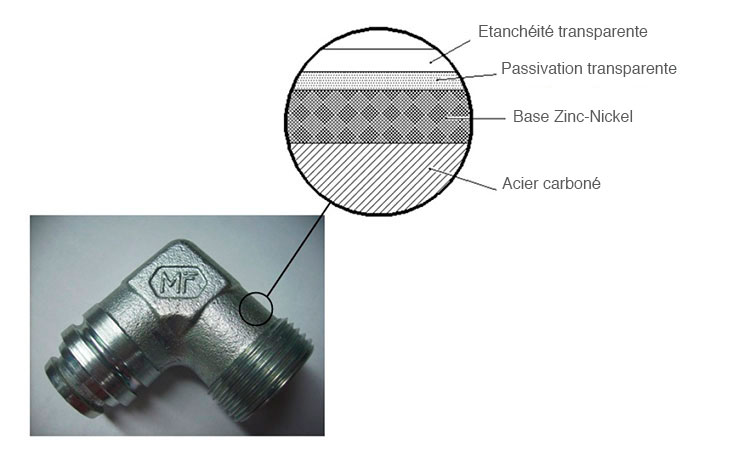

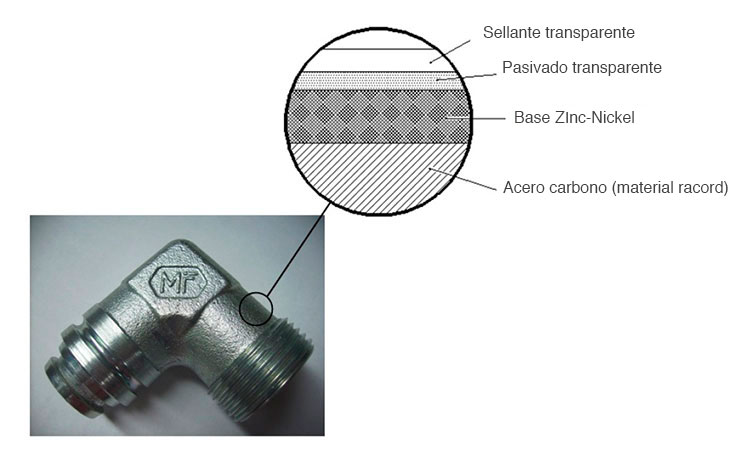

- Las siguientes imágenes indican la resistencia a la corrosión del recubrimiento ZnNi

- En el proceso de galvanización, estas partes se manejaron dentro de un tambor

Indicación de la corrosión:

- Las piezas instaladas con tuercas muestran óxido rojo después de 1,872 horas

- Este es un resultado forzado de como el agua salada no podría desaparecer en este punto

- Otras partes, donde el agua salada era capaz de desaparecer (como lo requiere la norma ISO

- 9227:2006), muestra el color rojo de herrumbre dentro de la banda de 3,072 / 3,216 / 3,744 horas

168 HORAS

1032 HORAS

2064 HORAS

3192 HORAS

5280 HORAS